СТАТЬЯ КОТОРОЙ РУКОВОДСТВОВАЛСЯ ПРИ ОРГАНИЗАЦИИ РАБОТ ПО ОКЛЕЙКЕ КОРПУСА

(почерпнута где-то в сети, место точно не помню и никаких опознавательных знаков не сохранилось, так что как есть - так и есть)

Бывает так , что старый деревянный корпус пребывает в достаточно хорошем состоянии и заслуживает сохранения , однако ослаб до такой степени , что течи невозможно остановить без полной замены крепежа и основательной замены обшивки . Альтернативой такому традиционному походу МОГЛА БЫ стать оклейка корпуса стеклопластиком ниже ватерлинии . Тем не менее вопрос этот очень сложный и прежде чем принять окончательное решение , следует хорошо подумать на данную тему .

Конечно , можно "упаковать" в стеклопластик и весь корпус целиком , что для небольших лодок до 6 метров чаще всего и является наилучшим вариантом . При больших размерах работа приобретает такие масштабы , что для ее описания не хватит оставшегося в книге места . Но сам я никогда не делал такую большую работу от начала до конца , поэтому было бы самонадеянным давать советы о том , как это следует делать .

У большинства лодок течь наблюдается ниже ватерлинии , поэтому обеспечить старую лодку стеклопластиковым днищем вовсе не лишено смысла . Однако если обшивка бортов пребывает в настолько плачевном состоянии , что также требует оклейки стеклотканью , может статься , что дела совсем плохи и лодка не стоит траты стольких усилий . Если лодка (даже несмотря на большие проблемы с обшивкой) представляет собой большую ценность в антикварном или каком ином смысле , она вероятно заслуживает полноценной замены обшивки . Оклейка днища большого корпуса - это крайне тяжелая работа , хотя саму технологию освоить легко и процесс по силам обычному человеку .

Оклеить лодку ДО ватерлинии гораздо проще , нежели проделать это со всем корпусом целиком . На это требуется гораздо меньшее количество материалов , что оправдывает процесс с точки зрения трудовых и материальных затрат . Работая ниже ватерлинии , не придется быть крайне щепетильными в отношении качества внешнего вида поверхности , как это было бы на бортах (хотя у вас и будет естественное желание выполнить работу профессионально). Другой большой плюс такого подхода состоит в том , что дополнительный вес корпусом приобретается только ниже ватерлинии , тем самым понижая центр масс и уваличивая остойчивость .

Предисловие

Самый сложный шаг в оклейке деревянного корпуса - принятие решения , делать ли это вообще . Когда корпус обшит фанерой или рейкой , решение принимается легко . Такие корпуса стабильны в размерах и очень хорошо принимают эпоксидную смолу со стеклотканью . Стеклопластиковая оболочка поверх фанеры или рейки добавит корпусу прочности , в то же время прибавив незначительно в весе . Единственное , что вы должны у себя спросить - насколько вообще необходима данная процедура и будут ли стоить того затраченные усилия .

Если обшивка лодки представляет клинкер (кромка на кромку) , решение также приходит просто - про оклейку надо забыть . Мне приходилось наблюдать подобное уже несколько раз и всегда это кончалось гибелью корпуса . Приобретаемый за счет стеклопластика вес и объем в этом случае получаются слишком большими , а сам результат внешне выглядит уродливо . В виде некоторого исключения можно упомянуть катера , произведенные на рубеже 50-60 годов - с клинкерными бортами и фанерным днищем . Большая их часть была построена в те времена , когда фирмы в отчаянии искали пути снижения себестоимости и их отличало настолько низкое качество , что вряд ли вы вообще найдете достойный восстановления экземпляр . Однако некоторые , к примеру катера Chris Craft серии Cavalier постройки 60-х , были достаточно крепкими и их и по сей день можно встретить в заслуживающем внимания состоянии . Фанерные днища этих катеров - достойные кандидаты под оклейку (если в этом есть необходимость) , но борта у них тем не менее надо ремонтировать традиционными методами .

Как видите , с фанерной и клинкерной обшивкой дилемма решается достаточно просто (фанеру - оклеивать , клинкер - нет). В ситуации же с обшивкой доской вгладь необходим более взвешенный подход . Обшивка вгладь очень чувствительна к содержанию влаги . Когда обшитый таким методом корпус спускается на воду после длительного пребывания на суше , он обычно демонстрирует сильную течь до тех пор , пока обшивка не наберет достаточное количество влаги , забухнет и таким образом не устранит щели . Доска шириной 150 мм забухает на 5 мм и более в зависимости от породы древесины . Если древесина впитывает влагу равномерно , такое ее увеличение в размерах не представляет проблемы и является полезным , т.к. именно за счет этого корпус и приобретает водонепроницаемость .

Но если кусок древесины покрыть эпоксидной смолой , впитывание влаги прекращается . Когда все ее поверхности обработаны таким образом , древесина более не поглощает влагу и становится стабильной в размерах , что и есть одно из главных достоинств эпоксидной смолы . Однако если древесина покрыта смолой только с одной стороны , впитывание влаги приобретает неравномерный характер , нарушая динамику древесины . Это может привести к катастрофическим последствиям - впитывание влаги с одной стороны вызывает деформацию древесины (желобление) в направлении обработанной смолой поверхности , что ведет к образованию трещин и разрушению обшивки . Для демонстрации подобного эффекта возьмите обрезок сухой 20-мм доски шириной 150 мм , обработайте одну из ее сторон эпоксидной смолой и бросьте в ведро с водой примерно на сутки , затем посмотрите на результат . Доска изогнется желобом настолько , что ее останется только выбросить . Легко представляется , что такой фрагмент при короблении может даже вытянуть из шпангоутов крепеж .

Противники оклейки деревянных корпусов стеклотканью обычно используют этот эксперимент как доказательство глупости всей подобной затеи . Тем не менее мне известно несколько лодок с оклейкой днища , с которыми за период более десяти лет не произошло ничего страшного (одна из этих лодок - 30-футовый катер Marblehead , днище которого было оклеено свыше 30 лет назад и с тех пор не возникало ни малейшей проблемы по уходу). Также мне известны и лодки , погубленые из-за небрежно выполненной работы по оклейке . Выводы здесь совершенно очевидны - когда работа выполнена правильно , ее результат позволит продлить жизнь корпусу на долгие годы . Но если вы сделаете что-то не так , лодке может придти конец . Давайте поэтому поговорим о том , как сделать все правильно .

Мой катер ("Dutchess") может быть хорошим примером правильного применения стеклопластика на деревянном корпусе . Когда я его покупал , он был достаточно крепким , однако кое-где имелись признаки коробления и была непрерывная течь по двум-трем поясьям обшивки в кормовой части трюма . Несколько попыток предыдущего владельца ликвидировать это , включая ремонт 13 шпангоутов , частичную замену крепежа и обшивки принесли всего лишь временное облегчение , хотя ремонт и выполнялся верфями на высоком профессиональном уровне . Проблема явно крылась в самой конструкции корпуса . Переход от плоского , без килеватости , днища к бортам получался слишком резким для кедровой обшивеки по дубовым шпангоутам . Единственной альтернативой непрерывному ремонту было оклеить старую обшивку стеклотканью на эпоксидной смоле .

Мы говорим сейчас о лодках , размеры которых не позволяют их легко кантовать и , вероятно , вы окажетесь вынуждены вести работу в положении "над головой" . Однако если существует какой угодно способ закренить лодку без ущерба для целостности корпуса - это необходимо сделать . Оклейка днища стеклотнанью , лежа спиной на траве или щебне - одно из самых омерзительных занятий , которое только можно себе вообразить . Если лодка будет закренена , вы сможете выполнить работу по одному борту , затем закренить на другой и сделать аналогичное там . Работать будет намного легче , если лодка будет иметь сверху какую-либо крышу - сухость древесины на первых стадиях имеет принципиальное значение .

Подготовка корпуса

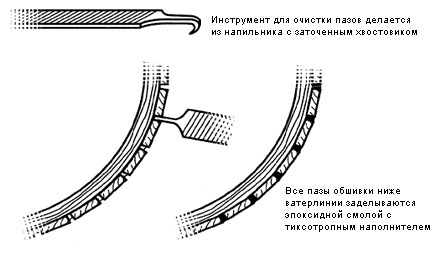

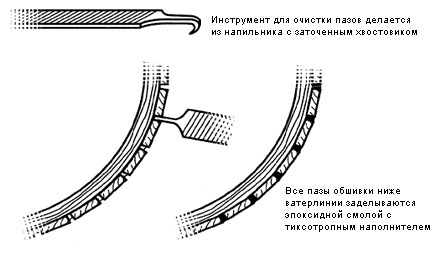

Все выходящие наружу корпуса фитинги необходимо демонтировать , в случае практической пользы то же самое касается пера руля . Затем с корпуса удаляется вся краска до чистой древесины и вся поверхность зачищается наждачной бумагой с зерном номер 40-60 . Вся конопатка из пазов обшивки вычищается при помощи загнутого крючком и заточенного под необходимый профиль хвостовика старого напильника и корпусу дается время просохнуть - по крайней мере несколько недель . Пока корпус сохнет , не теряйте времени , подремонтируйте шпангоуты и обшивку , замените ослабший или поврежденный крепеж .

РИС.

Когда все будет готово , покройте подлежащую оклейке область двумя слоями эпоксидной смолы , следя за тем , чтобы она покрыла и внутренности пазов обшивки . Эпоксидную смолу для первого слоя можно разбавить растворителем процентов на десять , однако уже второй слой должен быть непременно чистой смолой . Эти два слоя впитаются в сухую древесину , обеспечат непроницаемость поверхности и не позволят ей при последующей оклейке "тянуть" смолу из пропитанной стеклоткани .

Следующим этапом надо заполнить все пазы ошивки эпоксидной смолой с добавкой тиксотропного наполнителя , причем можно не ждать , когда полностью полимеризуются два грунтующих слоя смолы . Главное - придать смоле необходимую густоту , чтобы она не вытекла из пазов до того как полимеризуется . Пазы заполняются при помощи шпателя и им же придается ровный вид поверхности клеевого шва . Смола с добавкой аэросила после отверждения получается крайне твердой , поэтому чем меньше придется впоследствии сошлифовывать - тем лучше . Через день протрите с водой все поверхности клеевых швов , чтобы удалить воскообразный налет с поверхности , затем обработайте весь корпус наждачной бумагой с зерном номер 80 . Если бумага быстро забивается смолой , вы либо плохо смыли восковой налет , либо приступили к шлифовке слишком рано , не дождавшись отверждения смолы .

Выбор стекломатериала

После многих лет экспериментирования с разными синтетическими материалами (Dynel - акриловая ткань , популярная одно время в 70-х , кевлар и угольное (графитовое) волокно , популярные сегодня ) , стекловолокно утвердилось в роли лучшего материала для армирования эпоксидных и полиэфирных пластиков . Оно обладает сравнительно небольшим весом , очень прочное , недорогое и существует в виде различных материалов , представляющих интерес для судостроения .

Рубленое волокно . Представляет собой волокно , порубленое на куски длиной примерно с дюйм . Используется преимущественно в производстве новых стеклопластиковых корпусов , где выдувается в матрицу при помощи специального пистолета , в котором длинная стекловолоконная нить рубится на короткие отрезки , смешивается со связующим (как правило , полиэфирным) и потоком сжатого воздуха смесь выдувается на поверхность матрицы . Несмотря на то что данный инструмент имеет большое значение в пластиковом судостроении , при ремонте от него вряд ли будет польза . Тем не менее такое волокно может найти применение в роли тиксотропного вещества при заполнении эпоксидной смолой крупных впадин , либо там , где от смолы требуется прочность , которую не может обеспечить аэросил . Волокно при этом добавляется в смолу до тех пор , пока смола его принимает . Получившаяся смесь вдавливается на свое место при помощи пластиковой лопатки . После отверждения такую поверхность будет тяжело обрабатывать и лучше заранее предусмотреть ее шпаклевание эпоксидной смолой с добавлением микросферы .

Стеклолента . Один из самых удобных материалов , применяемых для ремонта деревянного корпуса . Может использоваться для армирования швов и усовых соединений у фанерных корпусов , для ремонта последствий небольших ударов и затронутых гнилью элементов конструкций и как мокрый угольник для фиксации частей друг относительно друга , где не может использоваться традиционный крепеж . Стеклолента бывает шириной от одного до 12 дюймов .

Стеклоткань . Бывает весом от 120 до 360 г/м2 и шириной до 1.5 м . Тонкая ткань незаменима при натуральной отделке поверхности , подверженной усиленному износу - при пропитывании смолой она становится практически невидимой . Толстые ткани хороши при усилении корпуса , палубы и рубки , хорошо удерживают смолу и легки в отделке . При обсуждении тканей часто фигурируют термины "основа" и "уток" .Основой являются нити , лежащие в направлении длины раскатанного рулона , а нити утка расположены поперек .

Однонаправленная ткань . С технической стороны , этот материал не является тканью , так как все нити представляют собой основу без утка - они ориентированы в одном направлении и для сохранения формы слегка простеганы ниткой . Такая конструкция имеет два важных достоинства - во-первых , вся прочность материала сосредоточена в одном направлении , во-вторых - нити лишены перегибов , которые снижают прочность . Типичные области применения таких материалов - усиление рангоута и свилеватых участков обшивки корпуса .

Тканый ровинг . Представляет собой ту же стеклоткань , только более редкого плетения и из гораздо более толстых нитей . Используется там , где необходимо одновременно добавить прочности и толщины . Его применение затрудняет дальнейшую отделку и при такой необходимости лучше всего уложить поверх ровинга один или несколько слоев стеклоткани . Тканый ровинг бывает весом до 720 г/м2 .

Биаксиальная ткань . Два перпендикулярных слоя однонаправленной ткани , прошитые вместе . Ориентация тех и других - диагонально к длине рулона . Один из лучших материалов для усиления обшитого вгладь корпуса ниже ватерлинии - уложенные вертикально куски более всего увеличивают прочность в направлении , перпендикулярном стыкам и поясьям обшивки , т.е. там , где напряжения максимальны .

Стекломат . Стекломат , предназначенный для использования с эпоксидными смолами , представляет собой хаотично расположенный слой стеклянных волокон , слегка простроченный для придания ему вида ткани . Применяется там , где на первом месте стоит толщина , а прочность на разрыв второстепенна . Честно говоря , я с трудом могу найти ему применение в ремонте лодки , однако есть люди , кому стекломат нравится . У себя на корпусе я уложил слой мата под слой биаксиальной ткани в том месте фанерного корпуса , где главным критерием служила повышенная прочность к ударным нагрузкам . Если будете искать стекломат для работы с эпоксидной смолой , обращайте внимание на порошковое связующее - оно растворяется в стироле (растворителе полиэфирной смолы) и не растворяется в эпоксидной смоле .

Выбор ткани

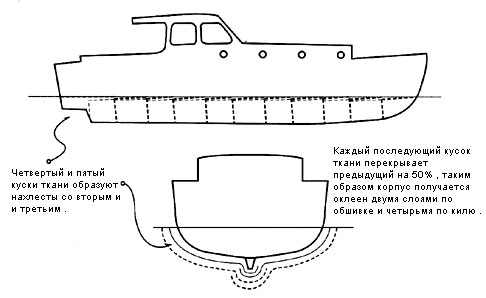

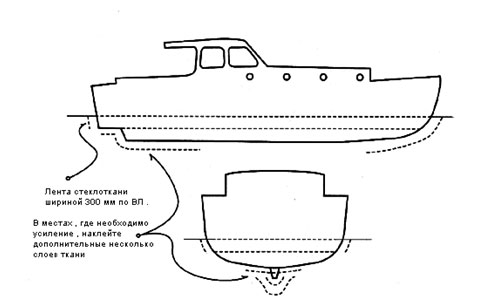

Если в ваши планы входит использование обычной ткани , два слоя по 300 г/м2 каждый будут минимумом для корпуса крупных размеров. Мне кажется , удобнее всего работать с тканью шириной 1.5 м . Поскольку работа будет вестись ниже ватерлинии , нет необходимости укладывать куски встык , можно клеить их внахлест и впоследствии эти места шпаклевать . Я клею ткань вертикально - от верхней границы пояса ватерлинии до киля , делая его перехлест сантиметров на тридцать . При оклейке корпуса двумя слоями ткани киль окажется оклеен четырьмя - это именно то что надо в данном месте . После того как оклейка корпуса завершена , я наклеиваю дополенительную полосу стеклоткани шириной 30 см вдоль всей ватерлинии - она закрывает и сглаживает неровности кромки нижних слоев стеклоткани и кроме того создает дополнительную защиту обшивки .

Оклейка стеклотканью

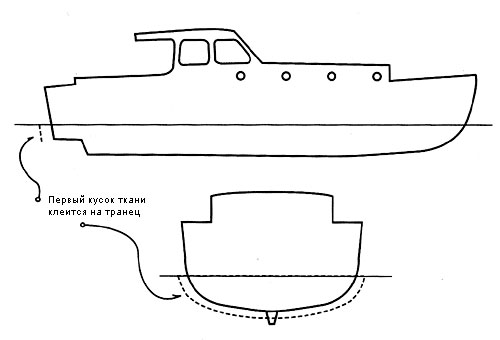

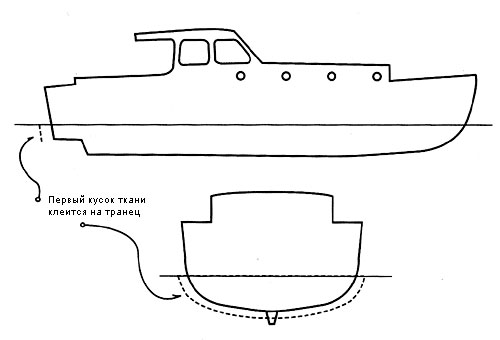

Процесс оклейки начните с кормы и продвигайтесь в направлении носа . Методов оклейки существует два . В первом случае поверхность , размеры которой несколько превышают размеры куска ткани , покрывается смолой при помощи валика , затем на нее сверху укладывается ткань , которая при этом прилипает к поверхности и удерживается на ней . Во втором случаеможно зафиксировать ткань на поверхности при помощи степлера и уже затем пропитывать ее смолой . В том и другом случае начинайте клеить первый слой с транца , обрезав ткань ножницами таким образом , чтобы образовался перехлест около 10 см . Надев хорошие резиновые перчатки , разглаживайте ткань руками по месту , выстригая клинья там , где это необходимо . В местах с малыми радиусами может оказаться полезным специальный ролик для ламинирования .

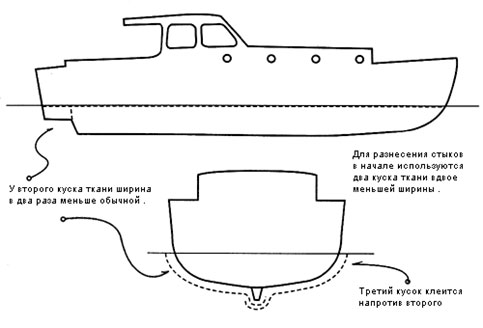

РИС.

Первый слой ткани кладется таким образом , чтобы его задняя кромка была вровень с кормовой оконечностью , начало оклейки было в пяти сантиметрах выше ватерлинии , а конец слегка перхлестывал киль . Подрежьте край ткани , чтобы она соответствовала углу наклона транца . Если корпус не накренивали и он стоит на ровном киле , проделайте то же самое и с другой стороны . При использовании обычной ткани вам понадобится для оклейки два слоя и второй слой лучше укладывать на первый до его отверждения . Это не столь важно , как в случае полиэфирной смолы , однако может сэкономить время на удаление воскового налета с отвержденной эпоксидной смолы .

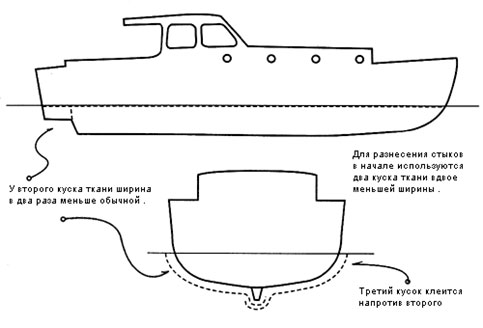

РИС.

Когда первый слой на транце перестанет липнуть , положите сверху второй слой . Отрежьте кусок ткани подходящей длины для второго слоя на обшивку , разрежьте его пополам вдоль и наклейте половинки на обе стороны корпуса поверх первого слоя , вырывнивая края по транцу . Эти полоски ткани в половину ширины будут служить в качестве начала второго слоя и обеспечат достаточное разнесение стыков двух соседних слоев .

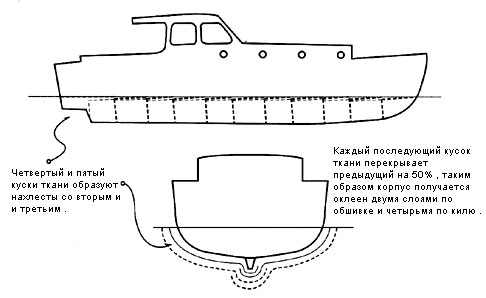

РИС.

Затем уложите следующий кусок ткани вслед за первым , обеспечив их нахлест в 2-3 см , после чего аналогичную операцию проделайте по другому борту . Транец на этом этапе будет оклеен в два слоя и на корпусе с каждой стороны будет по два с половиной куска ткани . Следующий кусок пойдет поверх второго и внахлест с половинкой-третьим . Продолжайте работать в таком духе , чередуя слои стеклоткани , пока не доберетесь до носа .

Существуют некоторые противоречия во мнениях относительно нахлестов , которые образуются при таком способе оклейки . Совершенно очевидно , что если речь идет о надводной части борта , такие нахлесты категорически неприемлемы , однако ниже ватерлинии после шпаклевания они становятся едва заметными . Еще я считаю , что эти двойные перехлесты ткани образуют нечто вроде наружных ребер жесткости , причем в самом нужном месте . Впрочем , если вы любитель изящного и эти небольшие выступы вас раздражают (или для оклейки используется биаксиальную ткань , выступы которой очень заметны) , то можно сделать соединение ткани встык . Подождите минут 20-30 (это зависит от температуры , марки отвердителя и еще некоторых параметров) , пока смола не перестанет липнуть и проведите по центру нахлеста острым хозяйственным ножом . Затем приподнимите кромки с обеих сторон стыка ткани и удалите обрезки . Верните края на место , пролейте стык свежей смолой , прикатайте его валиком - у вас будет совершенно невидимый стык .

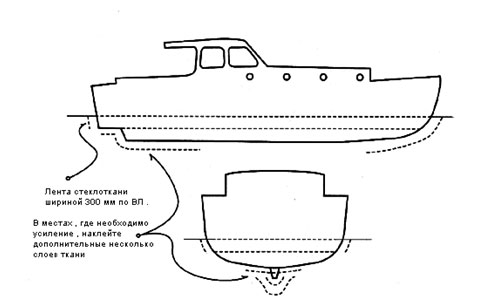

РИС.

Когда весь корпус будет оклеен в два слоя вертикальными кусками стеклоткани , в завершение работы наклейте ленту ткани шириной 30 см вдоль пояса ватерлинии . Таким же методом можно усилить и прочие места , где не помешает дополнительное усиление - форштевень , киль , область вокруг руля и тому подобное . Помните , что крайне сложно переусердствовать при оклейке стеклотканью .

Завершение работы

После того как все работы по оклейке корпуса закончены , нужно покрыть его поверхность еще одним слоем смолы , чтобы заполнить текстуру ткани . После завершения работы весь корпус должен иметь глянцевую поверхность без каких-либо проявлений текстуры . Если это не так - покройте корпус дополнительным слоем . Дайте смоле полимеризоваться и тщательно исследуйте оклеенную поверхностьна предмет микрократеров и пузурьков . Микрократеры можно заполнить смолой , но необходима гарантия , что все они найдены - вы не поверите , сколько воды в состоянии проникнуть через самое микроскопическое отверстие .

Непроклеи с воздухом требуют более решительных действий по их устранению . Внешне они выглядят как белесые пятна под стеклотканью и издают глухой звук при простукивании . Для ремонта такого участка весь он сперва удаляется шлифмашинкой , стараясь придать границам некое подобие растушевки . Затем на него наклеиваются две заплатки из стеклоткани - первая примерно на 2 см выходит за пределы дефектного участка , вторая- около 7 см . Обильно пролейте ткань смолой и прикатайте валиком .

Корпус после полимеризации смолы необходимо зачистить шкуркой , стараясь не повредить стеклоткань . Мне нравится в качестве шпатлевки использовать эпоксидную смолу с наполнителем Микролайт от WestSystem - она легко наносится и очень хорошо шлифуется . Если очень хочется , можете выполнить шпатлевание корпуса полиэфирной автошпатлевкой . Когда она отвалится - вид будет страшный , но никакого вреда не причинит . Уавтошпатлевки есть один плюс - она быстро отверждается , в то время как компаунды на эпоксидной основе можно обрабатывать только на следующий день . Даже такие пуристы как я , прибегают к ней , когда время поджимает . Когда все будет выглядеть ровным и гладким (еще раз , желательно при ярком боковом освещении обследуйте корпус на дефекты поверхности) , можно вернуть на место руль , установить фитинги и прочее снятое оборудование , подготовив корпус к покраске .

Стеклоткань , наклеенная таким образом , надежно объединяет всю деревянную обшивку в единый монолит и обладает достаточной прочностью , чтобы не дать более древесине забухать и усыхать от перемены влажности и температуры . Отныне все достоинства древесины и стеклопластика к вашим услугам - выше ватерлинии и изнутри вся лодка деревянная , а ниже ватерлинии , где это никому не видно - стеклопластиковая . В принципе , вам никому об этом докладывать и не обязательно , я же могу пообещать никому ничего не рассказывать .

|

![]()